УГРШ-50Н, УГРШ-50В, УГРШ-50Н-О, УГРШ-50В-О

Производитель:ООО ПКФ "Экс-Форма"

Модель: УГРШ-50Н(В)

Наличие: Под заказ, срок изготовления 30 дней

Цена: По запросу

Газорегуляторная установка УГРШ-50Н(В) на базе регулятора РДП-50 применяется в системах газоснабжения с расходами газа до 6800 м3/ч и входным давлением в диапазоне 0.05-1.2 МПа.

| заполнить опросный лист |

| запросить стоимость |

| задать вопрос |

| Наименование параметра или размера | УГРШ-50Н-О | УГРШ-50Н | УГРШ-50В-О | УГРШ-50В |

| Регулируемая среда | природный газ ГОСТ 5542 | природный газ ГОСТ 5542 | природный газ ГОСТ 5542 | природный газ ГОСТ 5542 |

| Диапазон входных давлений, МПа | 0,05 - 1,2 | 0,05 - 1,2 | 0,1 - 1,2 | 0,1 - 1,2 |

| Диапазон выходных давлений, МПа | 0,0015 - 0,06 | 0,0015 - 0,06 | 0,06 -0,6 | 0,06 -0,6 |

|

Пределы настройки контролируемого давления клапана ПЗК-50: - нижний предел, МПа - верхний предел, МПа |

0,0003 - 0,003

0,002 - 0,075

|

0,0003 - 0,003

0,002 - 0,075

|

0,003 - 0,03

0,03 - 0,75

|

0,003 - 0,03

0,03 - 0,75

|

| Диапазон настройки предохранительного сбросного клапана ПСК 25, МПа | 0,0005 - 0,07 | 0,0005 - 0,07 | 0,06 - 0,7 | 0,06 - 0,7 |

| Стабильность поддержания выходного давления, %, не более | ±10 | ±10 | ±10 | ±10 |

| Вид теплоносителя | продукты сгорания природного газа | - | продукты сгорания природного газа | - |

| Тепловая мощность горелки, кВт | 1,85+0,185-0,09 | - | 1,85+0,185-0,09 | - |

| Расход газа на горелку, м3/ч | от 0,16 до 0,25 | - | от 0,16 до 0,25 | - |

| Время включения горелки, с, не более | 90 | - | 90 | - |

| Время отключения горелки при отключении подачи газа, с, не более | 90 | - | 90 | - |

|

Соединение с газопроводом - вход, мм - выход, мм |

50

80

|

50

80

|

50

80

|

50

80

|

|

Габаритные размеры, не более: - длина, мм - ширина, мм - высота, мм |

1300

660

2110

|

1300

660

1900

|

1300

660

2110

|

1300

660

1900

|

| Масса, кг, не более | 450 | 400 | 450 | 400 |

Пропускная способность установок, загрузка 80%

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

* Для каждого проекта наш конструкторский отдел бесплатно разрабатывает газовую и габаритную схему будущей установки, которая будет согласованна с заказчиком. Просьба не использовать в проектах представленные на сайте схемы без согласования с нашими конструкторами.

* Для каждого проекта наш конструкторский отдел бесплатно разрабатывает газовую и габаритную схему будущей установки, которая будет согласованна с заказчиком. Просьба не использовать в проектах представленные на сайте схемы без согласования с нашими конструкторами.

НАЗНАЧЕНИЕ ИЗДЕЛИЯ

Установка газорегуляторная шкафная УГРШ-50Н и УГРШ-50В (далее установка) предназначена для редуцирования давления газа и автоматического поддержания выходного давления в заданных пределах независимо от изменения входного давления и расхода газа в системах газоснабжения промышленных, сельскохозяйственных и коммунально-бытовых объектов.

Условия эксплуатации установки должны соответствовать климатическому исполнению У1 ГОСТ 15150.

Установка выпускается в четырех исполнениях:

УГРШ-50Н-О - с низким выходным давлением, с обогревом;

УГРШ-50Н - с низким выходным давлением, без обогрева;

УГРШ-50В-О - с высоким выходным давлением, с обогревом;

УГРШ-50В - с высоким выходным давлением, без обогрева.

Пример записи обозначения при заказе:

«Установка газорегуляторная шкафная УГРШ-50Н-О ТУ 4859-012-12213528-04»

«Установка газорегуляторная шкафная УГРШ-50Н ТУ 4859-012-12213528-04»

«Установка газорегуляторная шкафная УГРШ-50В-О ТУ 4859-012-12213528-04»

«Установка газорегуляторная шкафная УГРШ-50В ТУ 4859-012-12213528-04»

Примечание: Давление на выходе установки устанавливает заказчик. При необходимости настройки установки на давление отличное от установленного, настройку производить в соответствии со СНиП 42-01(СП 62.13330.2011), ПБ 12-529, а так же РДП-00.00.РЭ; ПЗК-00.00РЭ (ПКН(В) 00.РЭ); ПСК -.00.00 РЭ.

Назначенный срок службы - 35 лет, наработка до отказа - 44000 часов, среднее время восстановления работоспособного состояния - 3 часа, при условии своевременного восстановления или замены в процессе эксплуатации входящих в состав установки комплектующих изделий, имеющий меньший естественно ограниченный срок службы. По истечении назначенного срока службы следует провести обязательное техническое диагностирование на предмет дальнейшей эксплуатации.

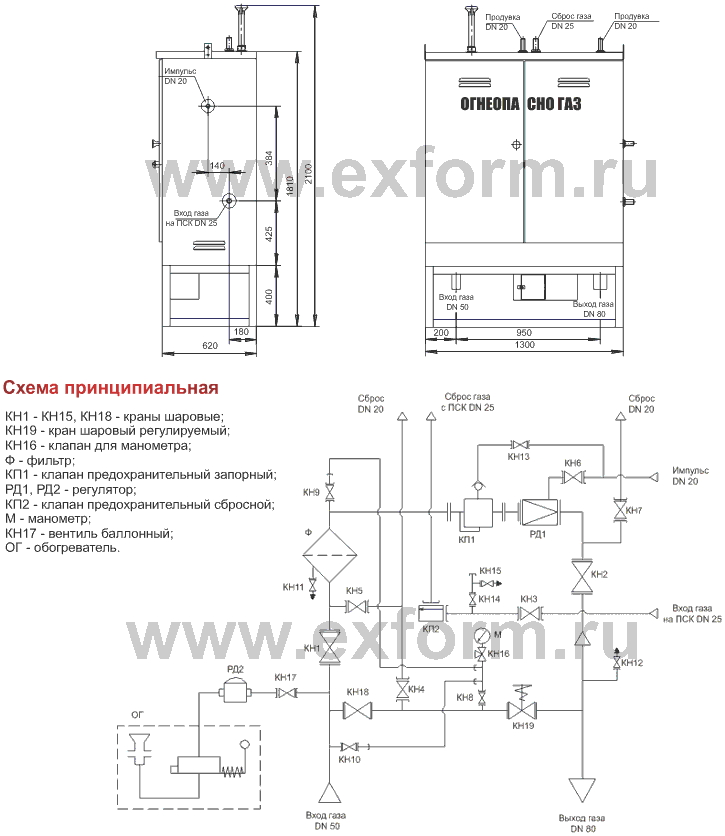

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Установка состоит из металлического шкафа с двумя дверками, установленного на раме, на которой смонтировано технологическое оборудование. Под днищем расположен обогреватель (газогорелочное устройство), предназначенный для обогрева установки в холодное время года.

Технологическое газовое оборудование установки состоит из линии редуцирования и обводной линии (байпаса).

Газ через фланцевый кран ГШК КН1, фильтр ФГ-50 Ф и клапан запорный КП1 поступает к регулятору давления газа РДП-50 РД1, предназначенному для снижения давления газа и поддержания его в заданных пределах. От регулятора давления газа через кран КН2 газ поступает к потребителю. Для визуального наблюдения за давлением газа на входе и замера перепада давления на фильтре, а также замера давления на обводной линии предусмотрен манометр М с клапаном КН16. Для замера входного давления необходимо, при закрытых кранах КН9 и КН8, открыть кран КН10, а затем клапан КН16. Для замера давления после фильтра необходимо, при закрытых кранах КН10 и КН8, открыть кран КН9, а затем клапан КН16. Для замера давления на обводной линии необходимо, при закрытых муфтовых кранах КН9 и КН10, открыть кран КН8, а затем клапан КН16. Замер давления на выходе линии редуцирования осуществляется через кран КН12. Для продувки участков газопроводов «на свечу» после первого отключающего устройства основной и обводной линий предназначены краны КН5 и КН4.

Обводная линия предназначена для обеспечения бесперебойной работы установки в случае ремонта на основной линии.

Для аварийного сброса газа в атмосферу предназначен клапан предохранительный сбросной КП2. Кран КН3 служит для отключения клапана КП2. Для настройки клапана КП2 предназначен кран КН14 и КН15.

Вентиль КН 17 и регулятор РД2 обеспечивают поступления газа требуемого давления к обогревателю (ГГУ) ОГ.

По трубопроводу через кран КН11 осуществляется слив конденсата из фильтра Ф.

УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

1. Монтаж и эксплуатация установки должны соответствовать требованиям “Правил безопасности систем газораспределения и газопотребления” и СНиП 42-01-2002(СП 62.13330.2011).

2. К обслуживанию установки допускаются лица прошедшие проверку знаний в соответствии с ПБ 12-529-03, имеющие соответствующее удостоверение, а так же изучившие конструкцию и работу изделия согласно настоящему руководству по эксплуатации и паспортам, РЭ на комплектующее оборудование.

3. При испытании и пуске в работу установки запорную арматуру (краны, вентиль) открывать медленно и плавно.

4. Установки заземлить в соответствии с требованиями ПУЭ (Правил Устройства Электроустановок). В месте заземления должен быть знак заземления.

5. Дверки установки должны закрываться и запираться.

6. На дверках установки должна быть предупредительная надпись «ОГНЕОПАСНО ГАЗ».

7. В случае появления запаха газа, нарушения нормальной работы установки, необходимо вызвать представителя эксплуатационной или аварийной службы газового хозяйства.

8. Установки в процессе эксплуатации отрицательного воздействия на окружающую среду не оказывают.

ПОДГОТОВКА ИЗДЕЛИЯ К РАБОТЕ

Размещение и монтаж установки должен производиться согласно проекту привязки в соответствии с указаниями «Правил безопасности систем газораспределения» и раздела 6 СНиП 42-01-2002 (СП 62.13330.2011) в следующей последовательности:

1. Установить установку согласно проекту привязки;

2. Установить продувочные и сбросные трубопроводы;

3. Произвести подсоединение к газопроводу.

4. Открыв крышку САБК-АТ, осторожно вынуть термодатчик и прикрепить его с помощью хомута к дымоходу. Крышку закрыть так, чтобы она не задевала капилляр термодатчика.

Диаметр газопровода за установкой определяется проектной организацией исходя из “Расчета диаметра газопровода и допустимых потерь давления” свода правил СП 42-101-2003.

После монтажа установки обвязку технологического оборудования испытать на герметичность согласно проекту привязки и «Правил безопасности систем газораспределения и газопотребления».

Подготовку к работе клапанов предохранительного запорного и сбросного, регулятора давления производить в соответствии с указаниями паспортов, РЭ на данное оборудование.

ПОРЯДОК РАБОТЫ

Пуск в работу установки в соответствии со схемой производить в следующей последовательности:

- подать к входному патрубку давление;

- по манометру М проверить давление на входе, открыв кран КН10 и клапан КН16;

- плавно заполнить трубопровод газом , поднимая давление до рабочего значения открыв кран КН1;

- взвести клапан КП1;

- медленно открыть кран КН6; затем кран КН13 на импульсном газопроводе и КН3 перед сбросным клапаном КП2.

При температуре окружающего воздуха ниже +5° С включить обогреватель (ГГУ) согласно руководству по эксплуатации на газогорелочное устройство.

При необходимости перехода на редуцирование с помощью обводной (байпасной) линии медленно и плавно открыть кран КН18, предварительно открыв кран КН4. Выставить давление чуть выше выходного давления , следя по манометру М, подключенному через клапан КН16 и кран КН8. Медленным открытием крана с ручным приводом КН19 установить необходимое выходное давление. Давление на выходе из установки контролируется через кран КН12. Закрыть кран КН4. Основная линия редуцирования отключается путем перекрытия кранов КН1, КН2, КН6 и КН13.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При эксплуатации установки в соответствии с ПБ12-529 должны осуществляться следующие работы:

- осмотр технического состояния в сроки, устанавливаемые производственной инструкцией эксплуатирующей организации и обеспечивающие безопасность и надежность в эксплуатации;

- проверку параметров срабатывания предохранительных запорных и сбросных клапанов - не реже одного раза в 3 месяца, а также по окончании ремонта оборудования;

- техническое обслуживание не реже одного раза в 6 месяцев;

- текущий ремонт не реже одного раза в 5 лет.

Осмотр технического состояния (обход) должен производиться двумя рабочими.

При осмотре технического состояния установки должны контролироваться: давление газа до и после регулятора, перепад давления на фильтре, отсутствие утечек газа (с помощью мыльной эмульсии), надежность взвода и срабатывания клапана-отсекателя.

При техническом обслуживании установки должны выполняться:

- проверка плотности закрытия отключающих устройств и предохранительных клапанов;

- проверка плотности всех соединений и арматуры, устранение утечек газа;

- осмотр и очистка фильтра;

- смазка трущихся частей и перенабивка сальников;

- определение плотности и чувствительности мембран;

продувка импульсных трубок;

- проверка параметров настройки запорных и сбросных клапанов.

При текущем ремонте производятся:

- разборка регулятора давления, предохранительных клапанов с очисткой их от коррозии и загрязнений, проверкой плотности прилегания клапанов к седлам;

- ремонт и замена изношенных деталей;

- проверка надежности крепления узлов и деталей не подлежащих разборке;

- разборка запорной арматуры, не обеспечивающей герметичности закрытия;

- работы, предусмотренные при проведении технического обслуживания.

Характеристики

Характеристики Схемы

Схемы Описание

Описание